Wie Plastikkarten hergestellt werden

Kontakt, kontaktlos, Bank, Zahlung, Transportkarten – vertraut? Das nutzen wir mittlerweile jeden Tag. In den letzten Jahren hat die NFC-Technologie den Zahlungssystemen neues Leben eingehaucht und ein Gefühl für die Zukunft geschaffen. Anbei - bezahlt.

Es war interessant, wie Plastikkarten hergestellt werden, aber aufgrund besonderer Sicherheitsanforderungen ist es schwierig, sich die Produktion anzusehen, aber es ist mir gelungen.

Ich spreche vom Beispiel von NovaCard, einem führenden Hersteller von Plastikkarten in Osteuropa, Russland und den GUS-Staaten. Beginnend mit der Anmietung eines Raums am Institut für Angewandte Physik der Akademie der Wissenschaften und dem Kauf der ersten Personalisierungsausrüstung im Jahr 1994 war NovaCard das erste Unternehmen in Russland, das Plastikkarten herstellte. Nach zahlreichen Zertifizierungen internationaler Zahlungssysteme und Audits der größten Mobilfunkbetreiber und Banken hat es sich mittlerweile zu einem führenden Hersteller von Plastikkarten in Osteuropa, Russland und den GUS-Staaten entwickelt. Kunden von mehr als 300 russischen und ausländischen Banken; GSM-Betreiber der Mobilfunkkommunikation; große Einzelhandelsketten; Versicherungen und medizinische Einrichtungen. Jetzt produziert NovaCard alle Arten von Karten.

Die entscheidende Etappe in der Geschichte der Unternehmensentwicklung war der Umzug in eines der schönsten Gebäude in Nischni Nowgorod – den ehemaligen Romodanovsky-Bahnhof. Um Bankkarten internationaler Zahlungssysteme zu erstellen, mussten die Anforderungen der Visa- und MasterCard-Zertifizierung erfüllt werden. Es war einfacher, ein eigenes Gebäude zu kaufen und ein leistungsstarkes Sicherheitssystem von Grund auf zu erstellen.

Im Jahr 2001 erwarb das Unternehmen NovaCard das Gebäude des ehemaligen Romodanovsky-Bahnhofs. Der Bahnhof stellte Anfang der 70er Jahre seinen Betrieb ein und verfiel zu diesem Zeitpunkt bereits in eine Ruine. Die Restaurierung und der Wiederaufbau dauerten zwei Jahre. In dieser Zeit wurde das Bahnhofsgebäude alten Fotos und Zeichnungen zufolge bis ins kleinste Detail restauriert. Und im Jahr 2003 zog das Unternehmen auf 4.000 Quadratmeter um. M.

1. Karten, die Zahlungszeichen und Sicherheitselemente von Zahlungssystemen enthalten, dürfen nur von Unternehmen ausgegeben werden, die sowohl im Hinblick auf das Qualitätsmanagement als auch auf die physische und logische Sicherheit der Produktion zertifiziert wurden und daher über eines der besten Sicherheitssysteme verfügen das ich gesehen habe. Die Anforderungen internationaler Standards in der Plastikkartenindustrie haben das Gebäude zu einer uneinnehmbaren Festung gemacht. Um die Kamera herum ist an jeder Tür eine Karte erforderlich, mit der Sie den Bewegungsweg jedes Mitarbeiters kennen können. Der Zugang zu den Produktions- und Personalisierungszonen erfolgt über ein spezielles Gateway mit biometrischer Authentifizierung.

2. Vor Erhalt des Passes eine NDA (Geheimhaltungsvereinbarung) unterzeichnet. Ich leerte meine Taschen, nahm meine Uhr ab, zog ein langes Gewand ohne Taschen an, damit ich nichts mitnehmen konnte, und legte die Kamera in eine separate Box, um sie auf die andere Seite zu bringen. Ich ging zur Luftschleuse, wo sie mich wogen, den Abdruck meiner rechten Hand überprüften und ihn auf Metall untersuchten. Es herrschte das absolute Gefühl eines fantastischen Weltraumfilms.

3. Auf der anderen Seite des Tors befinden Sie sich sofort in den Produktionsfluren. Um versiegelte Behälter mit Karten herum.

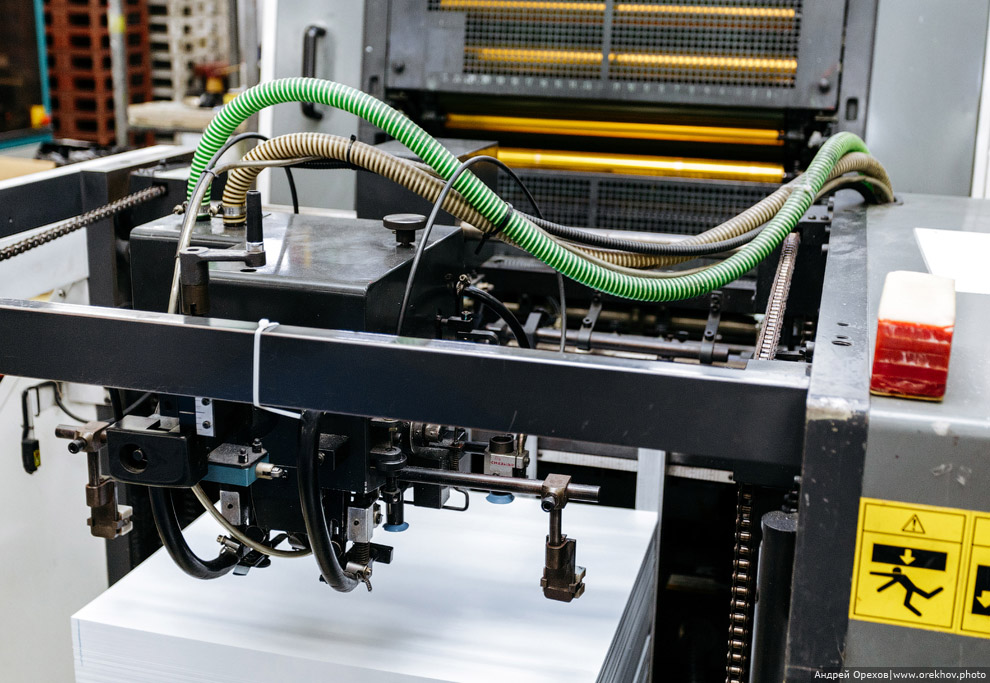

4. Der Produktionszyklus von Plastikkarten besteht aus 7 Phasen: Drucken, Zusammenbauen, Sintern, Stanzen, Chipping und Personalisierung. Die erste Stufe erinnerte mich an eine Typografie. Ähnliche Maschinen, auf denen Zuschnitte der Vorder- und Rückseite von Karten aus Kunststoff bedruckt werden. Die derzeit am häufigsten verwendeten Kartenmaterialien sind Polyvinylchlorid (PVC), Acrylnitril-Butadien-Styrol (ABS) und Polycarbonat (PC).

5. Je nach Lösung kommen herkömmliche Tintenstrahl-, Offset- oder Siebdruckdrucker zum Einsatz.

6. An zweite Etage Das Layout der mehrschichtigen Basis der Karten erfolgt. Es gibt zwei Arten von „Burgern“. Die Kontaktkarte besteht aus vier Schichten: einer Schutzschicht, der Vorderseite, der Rückseite und einer weiteren Schutzschicht. Die kontaktlose Karte verfügt über eine fünfte Schicht. Zwischen den bedruckten Seiten wird eine weitere Schicht mit dem NFC-Modul gelegt. Gleichzeitig erfolgt bei Bedarf das Aufpressen von Magnetstreifen an einem separaten Arbeitsplatz.

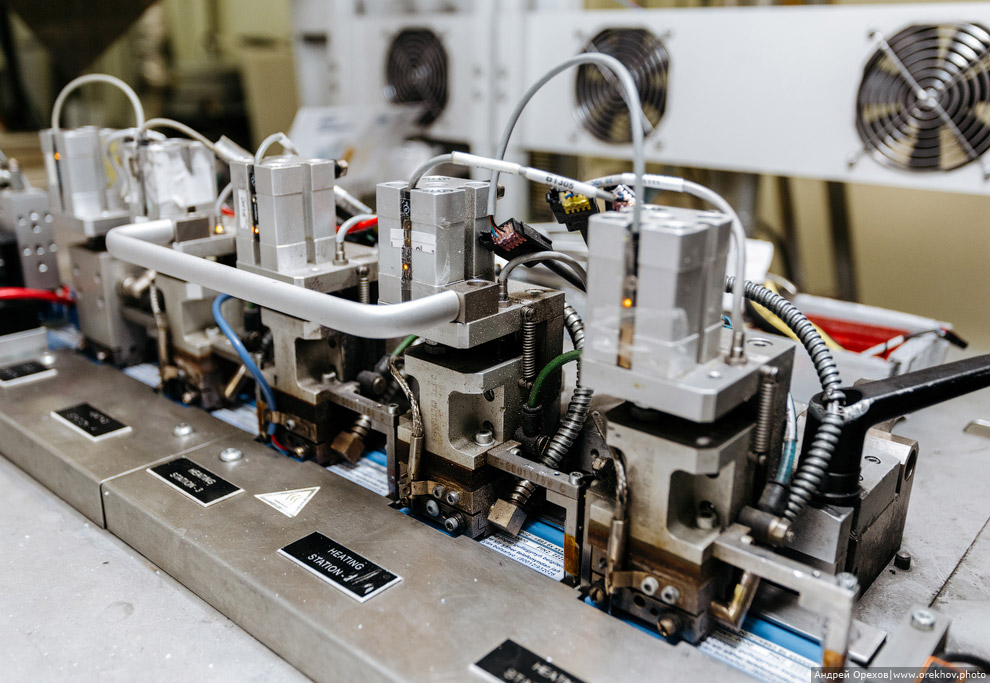

7. In der dritten Stufe Der „Burger“ aus den Schichten gelangt in die Thermopresse, wo unter Beibehaltung der angegebenen Temperatur und des angegebenen Drucks die mehrschichtige Basis mit Druckdesignelementen, einem Laminat und einem Magnetstreifen gesintert wird. Während eine Blechcharge warmumgeformt wird, wird die andere abgekühlt. Dadurch wird eine Kontinuität der Produktion erreicht.

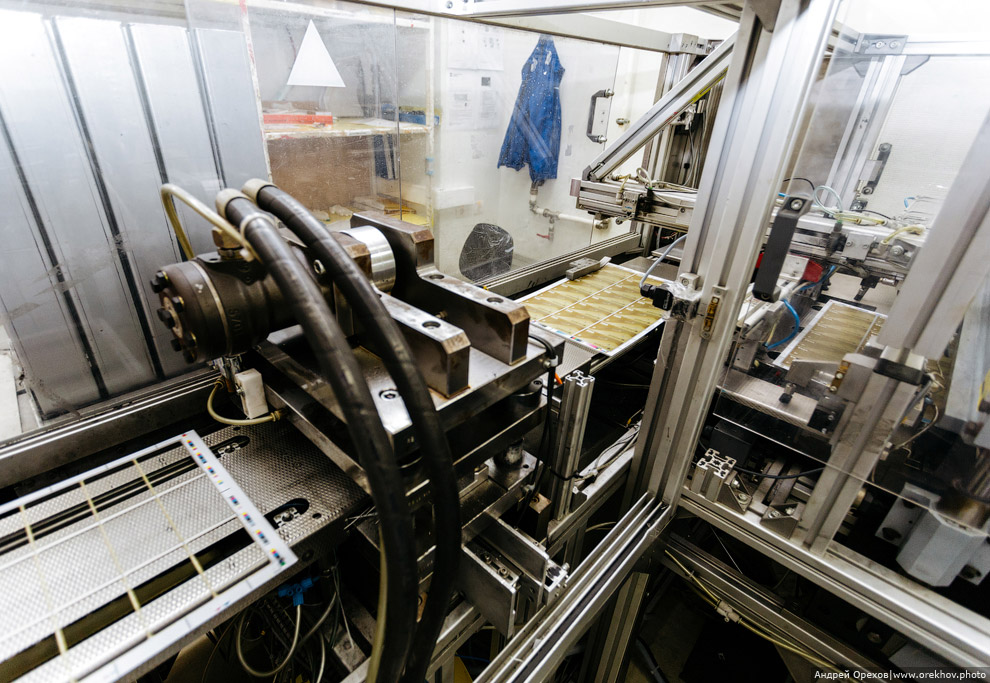

8. Als Ergebnis entsteht ein großes Blatt, auf das 48 Plastikkarten gelegt werden.

9. NovaCard beschäftigt derzeit rund 500 Mitarbeiter. Jeder, der in der Produktion arbeitet, wird über spezielle Kanäle vom Sicherheitsdienst kontrolliert. Gearbeitet wird rund um die Uhr. Schichten von 2 bis 12 Stunden. Für Nachtschichten wird ein Aufpreis berechnet.

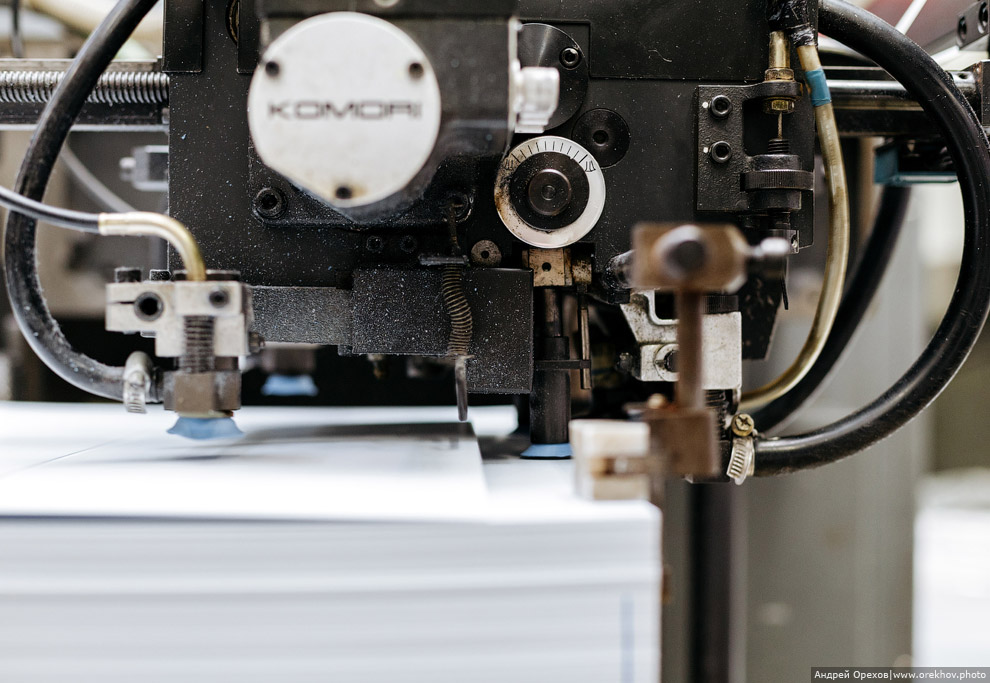

10. Vierte Stufe- Dies ist die Lieferung fertiger Bleche mit Magnetstreifen an die Schneidemaschine. Der Bediener legt die bedruckten und warmgeformten Kunststoffplatten lediglich am Kopf des Förderbands ab. Darüber hinaus erfolgt der endgültige Zuschnitt der Rohlinge automatisch.

11. Gestanzte Karten werden automatisch über das Förderband den Aufnahmevorrichtungen zugeführt und der Rest des Kunststoffs fällt in die Schachtel.

12. Glatte Kunststoffreihen.

13. Fertige Plastikkarten werden an die Prüfstelle geschickt. Einige Kartentypen sind zu diesem Zeitpunkt bereits fertig und werden zur Personalisierung verschickt. Zahlungs- und SIM-Karten erfordern die folgenden technologischen Schritte.

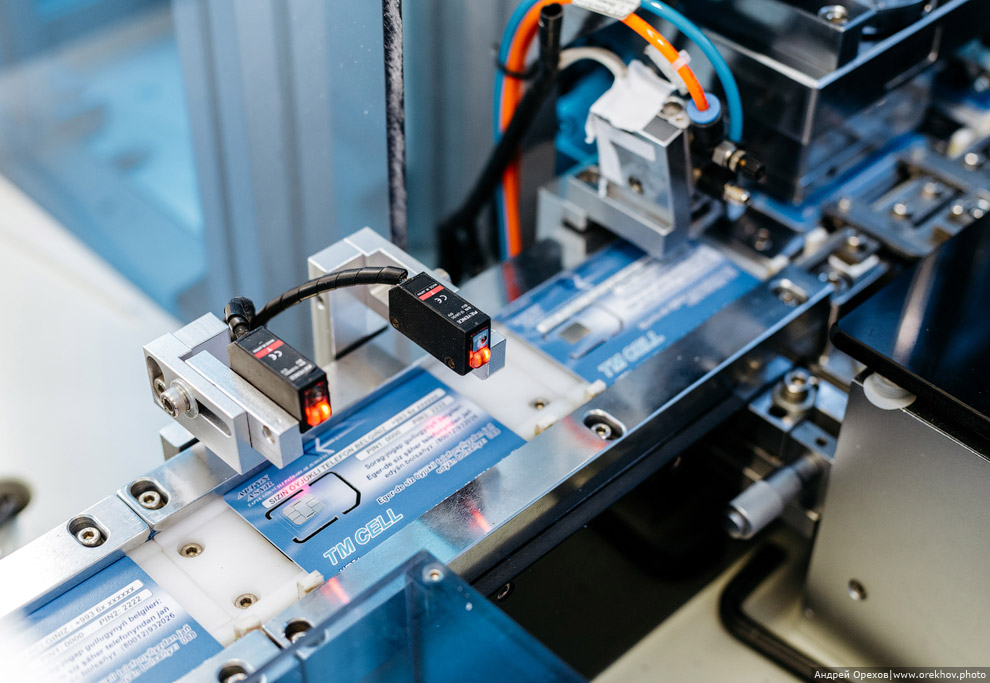

14. Ab dem Fällen wird die Bewegung jeder Karte streng kontrolliert. Vor dem Verpacken in einen Behälter werden die Karten mit diesem Gerät berechnet.

15. Die Nummer wird im Dokument vermerkt und zusammen mit den Karten im Behälter versiegelt. Nun gilt es im nächsten Schritt, nach dem Öffnen der Schachtel, die Anzahl der Karten zu prüfen und diese nach getaner Arbeit vor der Weitergabe noch einmal zu überprüfen. Weichen die Zahlen voneinander ab, wird die Produktion gestoppt und die Suche nach der gleichen Karte beginnt. Normalerweise ist dies entweder ein menschlicher Faktor oder die Maschine hat es zerkaut.

16. Fünfte Stufe Bei der Herstellung von Plastikkarten handelt es sich um die Platzierung eines Hologramms, das per Laser auf eine sehr dünne, metallische Folie aufgebracht wird und je nach Neigung der Karte den Eindruck von zwei oder drei Dimensionen vermittelt. VISA-Karten zeigen eine dreidimensionale Taube, das MasterCard-Hologramm enthält die Aufschrift MasterCard und das Symbol der verbundenen Globen. Dadurch wird verhindert, dass die Karte durch einfache Kopiermethoden gefälscht werden kann, und ist daher ein wichtiger Bestandteil beim Schutz von Bankkarten.

Gemäß den Sicherheitsstandards muss NovaCard das Klebeband durchtrennen, nachdem das Hologramm auf der Karte angebracht wurde.

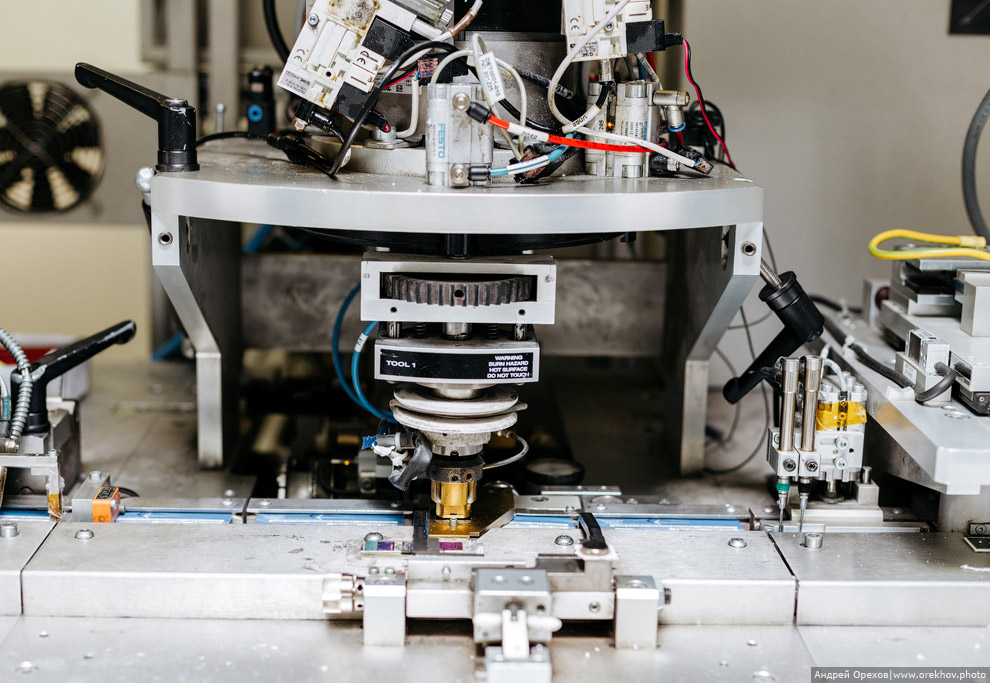

17. Am sechsten Im technologischen Stadium wird ein Modul mit einem Mikroprozessor in die Karte eingebaut. Um ein Modul in einer Plastikkarte unterzubringen, wird in deren Oberfläche eine Aussparung (Hohlraum) angebracht. Der Chip wird mit einer Klebefolie eingebettet und anschließend unter Druck thermisch fixiert, so dass er nicht ohne Beschädigung des Kunststoffs entfernt werden kann.

18. Wenn wir über SIM-Karten sprechen, werden nach der Installation des Chips Löcher in die Karte geschnitten, um die SIM-Karte selbst leicht entfernen zu können.

19. Die fertige Karte kann getestet, programmiert und verifiziert und dann für bestimmte Anwendungen verwendet werden. Eine solche Trommel wird zum Programmieren von Karten für „Altyn Asyr“ verwendet – den größten Betreiber in Turkmenistan.

20. Der letzte Schritt wird die Personalisierung sein. Auf NovaCard gibt es eine ganze Personalisierungsabteilung, in die man mich aus offensichtlichen Gründen nicht eingelassen hat. Selbst der Produktionsleiter hat keinen Zugriff. Die Personalisierung der Karten erfolgt auf Kundenwunsch. Einige Banken verarbeiten personenbezogene Daten selbst.

21. Die Qualitätskontrolle vermerke ich als gesonderten Punkt. Ab dem Zuschnitt unterliegen die Karten einer ständigen Qualitätskontrolle – dabei geht es nicht nur um das Aussehen, sondern auch um diverse Sicherheitselemente. Die Mädchen blättern in wahnsinnigem Tempo durch die Karten. Ich kann mich nicht einmal mit meinen Augen konzentrieren!

Darüber hinaus ist auch die Lieferung von Karten eine gesonderte Anforderung. Auch hierfür gibt es einen eigenen Standard, der eingehalten werden muss. NovaCard verfügt über eine Logistikabteilung, die die Lieferung mit einer eigenen Flotte von Spezialfahrzeugen übernimmt.

Dies ist der Produktionsweg, den eine Plastikkarte durchläuft, bevor sie bei der Bank landet