Принцип работы поршня. Как работает поршень двигателя внутреннего сгорания? Предназначение и виды поршней

- обеспечивает передачу механических усилий на шатун;

- отвечает за герметизацию камеры сгорания топлива;

- обеспечивает своевременный отвод избытка тепла из камеры сгорания

Работа поршня проходит в сложных и во многом опасных условиях - при повышенных температурных режимах и усиленных нагрузках, поэтому особенно важно, чтобы поршни для двигателей отличались эффективностью, надежностью и износостойкостью. Именно поэтому для их производства используются легкие, но сверхпрочные материалы - термостойкие алюминиевые или стальные сплавы. Поршни изготавливаются двумя методами - литьем или штамповкой.

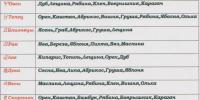

Конструкция поршня

Поршень двигателя имеет достаточно простую конструкцию, которая состоит из следующих деталей:

Volkswagen AG

- Головка поршня ДВС

- Поршневой палец

- Кольцо стопорное

- Бобышка

- Шатун

- Стальная вставка

- Компрессионное кольцо первое

- Компрессионное кольцо второе

- Маслосъемное кольцо

Конструктивные особенности поршня в большинстве случаев зависят от типа двигателя, формы его камеры сгорания и типа топлива , которое используется.

Днище

Днище может иметь различную форму в зависимости от выполняемых им функций - плоскую, вогнутую и выпуклую. Вогнутая форма днища обеспечивает более эффективную работу камеры сгорания, однако это способствует большему образованию отложений при сгорании топлива. Выпуклая форма днища улучшает производительность поршня, но при этом снижает эффективность процесса сгорания топливной смеси в камере.

Поршневые кольца

Ниже днища расположены специальные канавки (борозды) для установки поршневых колец. Расстояние от днища до первого компрессионного кольца носит название огневого пояса.

Поршневые кольца отвечают за надежное соединение цилиндра и поршня. Они обеспечивают надежную герметичность за счет плотного прилегания к стенкам цилиндра, что сопровождается напряженным процессом трения. Для снижения трения используется моторное масло . Для изготовления поршневых колец применяется чугунный сплав.

Количество поршневых колец, которое может быть установлено в поршне зависит от типа используемого двигателя и его назначения. Зачастую устанавливаются системы с одним маслосъемным кольцом и двумя компрессионными кольцами (первым и вторым).

Маслосъемное кольцо и компрессионные кольца

Маслосъемное кольцо обеспечивает своевременное устранение излишков масла с внутренних стенок цилиндра, а компрессионные кольца - предотвращают попадания газов в картер.

Компрессионное кольцо, расположенное первым, принимает большую часть инерционных нагрузок при работе поршня.

Для уменьшения нагрузок во многих двигателях в кольцевой канавке устанавливается стальная вставка, увеличивающая прочность и степень сжатия кольца. Кольца компрессионного типа могут быть выполнены в форме трапеции, бочки, конуса, с вырезом.

Маслосъемное кольцо в большинстве случаев оснащено множеством отверстий для дренажа масла, иногда - пружинным расширителем.

Поршневой палец

Это трубчатая деталь, которая отвечает за надежное соединение поршня с шатуном. Изготавливается из стального сплава. При установке поршневого пальца в бобышках, он плотно закрепляется специальными стопорными кольцами.

Поршень, поршневой палец и кольца вместе создают так называемую поршневую группу двигателя.

Юбка

Направляющая часть поршневого устройства, которая может быть выполнена в форме конуса или бочки. Юбка поршня оснащается двумя бобышками для соединения с поршневым пальцем.

Для уменьшения потерь при трении, на поверхность юбки наносится тонкий слой антифрикционного вещества (зачастую используется графит или дисульфид молибдена). Нижняя часть юбки оснащена маслосъемным кольцом.

Обязательный процесс работы поршневого устройства - это его охлаждение, которое может быть осуществлено следующими методами:

- разбрызгиванием масла через отверстия в шатуне или форсункой;

- движением масла по змеевику в поршневой головке;

- подачей масла в область колец через кольцевой канал;

- масляным туманом

Уплотняющая часть

Уплотняющая часть и днище соединяются в форме головки поршня. В этой части устройства расположены кольца поршня - маслосъемное и компрессионные. Каналы для колец имеют небольшие отверстия, через которые отработанное масло попадает на поршень, а затем стекает в картер двигателя.

В целом поршень двигателя внутреннего сгорания является одной из самых тяжело нагруженных деталей, который подвергается сильным динамическим и одновременно тепловым воздействиям. Это накладывает повышенные требования как к материалам, используемым в производстве поршней, так и к качеству их изготовления.

Двигатель любой современной машины характеризуется высокой сложностью конструкции и большим числом составных элементов. Несмотря на такую высокую сложность, принцип работы ДВС основывается на базовых понятиях, которые актуальны для машины любого класса и года выпуска. В этой статье мы рассмотрим один из ключевых элементов - поршень двигателя внутреннего сгорания - и расскажем о том, для чего он нужен и из чего состоит.

Строение

Поршень 4-тактного двигателя имеет достаточно сложное строение и, таким образом, целиком устройство включает в себя несколько составных частей. Это позволяет придавать машине оптимальные технические характеристики, а также делать 4-тактный двигатель более устойчивым к нагрузкам, а значит, долговечным.

Основная часть, из которой состоит поршень четырехтактного ДВС, - это его днище. Днище по своему диаметру чуть меньше, чем диаметр цилиндра, что объясняется наличием компрессионных и маслосъемных колец. Днище поршня любого диаметра может иметь разную форму и описание. Так, оно может иметь вогнутую форму, а само углубление может обладать различной конфигурацией.

Основное назначение днища в устройстве поршня в конструкции четырехтактного двигателя - это взаимодействие с топливными парами, которые при сгорании толкают поршень и заставляют его быть в движении на протяжении всего периода работы. Форма днища в поршне 4-тактного мотора диктуется большим количеством факторов. Обычно это зависит от количества свечей, мощности, диаметра самого поршня и многих других нюансов.

Помимо днища, в поршне, сколько бы миллиметров он ни насчитывал в диаметре, обязательно присутствует уплотнительная часть, которая включает в себя такие устройства, как компрессионные и маслосъемные кольца. Компрессионные кольца вкладываются в специальные выточенные желобки, которые по своему диаметру чуть отличаются от диаметра головки поршня. Их задача - не позволять смешиваться отработанной и свежей смеси, а также сохранять давление во время горения топлива.

В чем же заключается назначение компрессионных колец? Компрессионные кольца в поршне 4-тактного двигателя необходимы для того, чтобы эффективность работы мотора была максимальной, и вся энергия сгоревшего топлива была направлена на то, чтобы поршень перемещался. По этой причине к материалам, из которых изготавливаются такие кольца в четырехтактном двигателе, предъявляются серьезные и строгие требования.

Помимо компрессионных, поршень 4-тактного двигателя в обязательном порядке оборудуется такими конструкциями, как кольца маслосъемные, которые обладают чуть большим диаметром, чем сам поршень. Они необходимы для того, чтобы смазка, которая постоянно циркулирует в моторе для предотвращения трения и перегрева, оставалась на трущихся поверхностях в нужном количестве и не накапливалась в камере сгорания. Благодаря этому, удается избежать масляного нагара, а расход смазки резко сокращается.

Как это работает?

Ход поршня четырехтактного двигателя представляет собой цикл, в течение которого коленчатый вал двигателя совершает один полный оборот. За это время топливная смесь, которая поставляется карбюратором или инжектором, полностью сгорает и выводится в выпускной коллектор, где проходит через глушитель и рассеивается в окружающую среду.

Ход поршня характеризуется исключительно движением вверх и вниз. Такое положение дел касается и четырехтактных, и всех остальных разновидностей моторов. Как уже было сказано, поступательное движение обуславливается исключительно процессами горения, которые протекают при высокой температуре.

Когда ход поршня производится в вертикальном направлении, коленчатый вал, с которым он соединяется, совершает вращательное движение. По этой причине конструкторами и инженерами был введен кривошип, который позволяет приводить вал в движение и заставлять его вращать колеса все время, пока четырехтактный двигатель запущен.

Обычно кривошип связан с головкой поршня шарнирно: ход поршня достаточно свободен для того, чтобы кривошип смещался на острый угол относительно оси симметрии и был в движении беспрестанно. Шатун представляет собой небольшой металлический стержень, который на двух концах оборудован вставками под шарнир. С одной стороны шатун движется относительно поршня, который движется вверх и вниз.

С противоположного конца шатун подвижно закрепляется к коленчатому валу. Между шатуном и валом располагаются так называемые вкладыши, устройство которых позволяет переносить высокие температуры и не истираться даже при пиковых нагрузках. Когда настает пора ремонта, вкладыши меняются на новые, и таких циклов обслуживания до замены коленчатого вала может быть несколько.

Материал изготовления

Поршень 4-тактного двигателя, а вернее, материал, из которого он изготовлен, должен отвечать большому числу требований. К примеру, материал должен быть устойчивым к серьезным перегрузкам по температуре, ведь горение топлива вызывает сильнейший перегрев, к которому не готово большинство существующих материалов.

Кроме того, такие материалы должны обладать невысокой плотностью. Это нужно для максимального облегчения поршня с целью снижения нагрузки на детали и суммарного расхода топлива.

Какие же материалы отвечают подобным требованиям и широко применяются на четырехтактных двигателях внутреннего сгорания? Самым распространенным таким материалом является чугун. Будучи относительно недорогим, он отлично справляется со всеми своими задачами и выдерживает высокие температуры. Как показывает практика, ресурс такой детали достаточно высок, а надежность отвечает всем предъявляемым требованиям, поэтому поршень из чугуна можно найти на большинстве автомобилей.

Тем не менее прогресс не стоит на месте, и на смену чугуну пришел алюминий, а вернее, его специальная разновидность. Преимущество такого материала в том, что он ощутимо легче, однако по прочности ничуть не уступает привычному чугуну. По этой причине на спортивные машины в четырехтактные моторы ставят именно алюминиевые поршни. Такое решение позволило повысить мощность, увеличить ресурс и снизить расход топлива. Стоит отметить, что на обычные гражданские машины поршни из алюминия устанавливаются также нередко, что говорит об их очевидных преимуществах.

Резюме

Поршень двигателя - это важная деталь, без которой нормальная работа мотора оказалась бы невозможной. В связи с этим мировые автопроизводители стараются приблизить существующие решения к совершенству. Это позволяет добиться лучших характеристик при более высоком ресурсе, что говорит о том, что прогресс не стоит на месте.

Поршень занимает центральное место в процессе преобразования энергии топлива в тепловую и механическую. Поговорим про поршни двигателя, что это такое и как они работают.

Что это такое?

Поршень - деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра двигателя. Нужен для изменения давления газа в механическую работу, или наоборот - возвратно-поступательного движения в изменение давления. Т.е. он передаёт на шатун усилие, возникающее от давления газов и обеспечивает протекание всех тактов рабочего цикла. Он имеет вид перевёрнутого стакана и состоит из днища, головки, направляющей части (юбки).В бензиновых моторах применяются поршни с плоским днищем из-за простоты изготовления и меньшего нагрева при работе. Хотя на некоторых современных авто делают специальные выемки под клапаны. Это нужно, чтобы при обрыве ремня ГРМ поршни и клапана не встретились и не повлекли серьёзный ремонт. Днище поршня дизеля делают с выемкой, которая зависит от степени смесеобразования и расположения клапанов, форсунок. При такой форме днища лучше перемешивается воздух с поступающим в цилиндр топливом.

Поршень подвержен действию высоких температур и давлений. Он движется с высокой скоростью внутри цилиндра. Поэтому изначально для автомобильных двигателей их отливали из чугуна. С развитием технологий стали использовать алюминий, т.к. он давал следующие преимущества: рост оборотов и мощности, меньшие нагрузки на детали, лучшую теплоотдачу.

С тех пор мощность моторов выросла многократно. Температура и давление в цилиндрах современных автомобильных двигателей (особенно дизельных моторов) стали такими, что алюминий подошёл к пределу своей прочности . Поэтому в последние годы подобные моторы оснащаются стальными поршнями, которые уверенно выдерживают возросшие нагрузки. Они легче алюминиевых за счет более тонких стенок и меньшей компрессионной высоты, т.е. расстояния от днища до оси алюминиевого пальца. А еще стальные поршни не литые, а сборные.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре "поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров. Таким образом облегчим мотор.

Помимо прочего, уменьшение вертикальных габаритов поршня при неизменном блоке цилиндров дает возможность удлинить шатуны. Это позволит снизить боковые нагрузки в паре "поршень-цилиндр, что положительно скажется на расходе топлива и ресурсе двигателя. Или, не меняя шатунов и коленвала, можно укоротить блок цилиндров. Таким образом облегчим мотор.

Какие требования?

- Поршень, перемещаясь в цилиндре, позволяет расширяться сжатым газам, продукту горения топлива, и совершать механическую работу. Следовательно, он должен быть устойчивым к высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

- Он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износа.

- Испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое воздействие.

- Совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Основное назначение

Топливо, сгорая в надпоршневом пространстве, выделяет огромное количество тепла в каждом цикле работы двигателя . Температура сгоревших газов достигает 2000 градусов. Только часть энергии они передадут движущимся деталям мотора, все остальное в виде тепла нагреет двигатель. То, что останется, вместе с отработанными газами улетит в трубу. Следовательно, если не будем охлаждать поршень, он через некоторое время расплавится. Это важный момент для понимания условий работы поршневой группы.Еще раз повторим известный факт, что тепловой поток направлен от более нагретых тел к менее нагретым.

Наиболее нагретым является рабочее тело, или, другими словами, газы в камере сгорания. Совершенно понятно, что тепло будет передано окружающему воздуху – самому холодному. Воздух, омывая радиатор и корпус двигателя, остудит охлаждающую жидкость, блок цилиндров и корпус головки. Остается найти мостик, по которому поршень отдает свое тепло в блок и антифриз. Есть для этого четыре пути.

Итак, первый путь, обеспечивающий наибольший поток , – это поршневые кольца . Причем первое кольцо играет главную роль, как расположенное ближе к днищу. Это наиболее короткий путь к охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижаты и к поршневым канавкам, и к стенке цилиндра. Они обеспечивают более 50% теплового потока.

Второй путь менее очевиден. Вторая охлаждающая жидкость в двигателе – масло.

Имея доступ к наиболее нагретым местам мотора, масляный туман уносит и отдает в поддон картера значительную часть тепла от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%. Понятно, что, нагружая масло функцией теплоносителя, мы должны позаботиться, чтобы его остудить. Иначе перегретое масло может потерять свои свойства. Также, чем выше температура масла, тем меньше тепла оно способно перенести.

Второй путь менее очевиден. Вторая охлаждающая жидкость в двигателе – масло.

Имея доступ к наиболее нагретым местам мотора, масляный туман уносит и отдает в поддон картера значительную часть тепла от самых горячих точек. В случае применения масляных форсунок, направляющих струю на внутреннюю поверхность днища поршня, доля масла в теплообмене может достигать 30 – 40%. Понятно, что, нагружая масло функцией теплоносителя, мы должны позаботиться, чтобы его остудить. Иначе перегретое масло может потерять свои свойства. Также, чем выше температура масла, тем меньше тепла оно способно перенести.

Третий путь. Часть тепла отбирает на нагрев свежая топливовоздушная смесь, поступившая в цилиндр. Количество свежей смеси и количество тепла, которое она отберет, зависит от режима работы и степени открытия дросселя. Надо заметить, что тепло, полученное при сгорании, также пропорционально заряду. Поэтому этот путь охлаждения носит импульсный характер; отличается скоротечностью и высокоэффективен благодаря тому, что тепло отбирается с той стороны, с которой поршень нагревается.

В силу большей значимости следует уделить пристальное внимание передаче тепла через поршневые кольца. Понятно, что если этот путь мы перекроем, то маловероятно, что двигатель выдержит сколько-нибудь длительные форсированные режимы. Температура вырастет, материал поршня «поплывет», и двигатель разрушится.

Вспомним такую характеристику, как компрессия . Представим, что кольцо не прилегает по всей длине к стенке цилиндра. Тогда сгоревшие газы, прорываясь в щель, создадут барьер, препятствующий передаче тепла от поршня через кольцо в стенку цилиндра. Это то же самое, как если бы закрыли часть радиатора и лишили его возможности охлаждаться воздухом.

Более страшна картина, если кольцо не имеет тесного контакта с канавкой. В тех местах, где газы имеют возможность протекать мимо кольца через канавку, участок поршня лишается возможности охлаждаться. Как результат – прогар и выкрашивание части, прилегающей к месту утечки.

Сколько колец нужно для поршня? С точки зрения механики, чем меньше колец, тем лучше. Чем они уже, тем меньше потери в поршневой группе. При уменьшении их количества и высоты ухудшаются условия охлаждения поршня, увеличивая тепловое сопротивление днище – кольцо – стенка цилиндра. Поэтому выбор конструкции – всегда компромисс.

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

Первый такт - такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт - такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт - рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания. Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт - такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Устройство КШМ

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Думаю, любой автомобилист, скорее всего знает как выглядит поршень. Но на этом, как правило, познания о главной детали двигателя и заканчиваются. Поэтому восполним пробел и поговорим о назначении поршня, его конструктивных особенностях и материалах для изготовления.

Как выглядит поршень? Сложная деталь. Это подтверждает такой факт – очень мало автомобилестроителей сами изготавливают поршни, поручая это специализированным производителям.

А еще – это главное звено в процессе превращения химической энергии топлива в тепловую, а затем в механическую.

Поршень, я бы сказал, это красивая деталь цилиндрической формы, она выполняет умопомрачительные возвратно-поступательные движения в цилиндре, принимает на себя высокие температуры и изменения давления газа, превращая все это в механическую работу.

То есть, вот какою работу выполняет поршень:

- принимает на себя давление газов из камеры сгорания и передает это давление на коленчатый вал двигателя;

- обеспечивает жесткий процесс микровзрывов в цилиндре, при этом герметично изолируя надпоршневую полость от подпоршневого пространства, предохраняя от попадания газов в кратер, а смазочного масла в камеру сгорания.

Как выглядит поршень. Конструкция

Схема подготовлена по материалам Volkswagen AG

Схема подготовлена по материалам Volkswagen AG

- головка поршня;

- палец;

- стопорное кольцо;

- бобышки;

- головка шатуна;

- юбка; вставка стальная;

- трапециевидноекомпрессионное кольцо;

- коническое с подрезом компрессионное кольцо;

- маслосъемное кольцо с пружинным расширителем

Поршень состоит из днища, уплотняющей части с поршневыми кольцами для создания компрессии и удаления масла, и направляющей части (юбки).

В средней части поршня (зона юбки) находятся бобышки с отверстиями для пальца и стопорных колец.

Рабочее днище

Знаете как выглядит поршень и как называется эта часть? Эта часть детали служит для приема усилия от давления газов в камере сгорания и называется рабочее днище . Ее форма зависит от геометрии этой камеры и размещения клапанов.

В случае, когда днище вогнутое, форма камеры сгорания напоминает сферическую. Это увеличивает ее поверхность, но ведет к возрастанию образования нагара, а прочность вогнутого днища ниже, чем плоского.

Выпуклое днище делает камеру сгорания щелевидной формы, что приводит к ухудшению процесса завихрения смеси и охлаждения самого днища, хотя нагарообразование снижается.

Кроме того, такая форма днища уменьшает массу поршня при достаточной прочности.

Плоское днище по своим показателям промежуточный вариант между двумя предыдущими и чаще используется в карбюраторных двигателях.

В дизельных моторах разнообразие форм днищ еще больше, они изменяются в зависимости от степени сжатия, метода образования смеси, расположения форсунок и многих других факторов.

Уплотнительный сектор

Головка поршня герметизирует подвижное соединение поршня с цилиндром за счёт поршневых колец, которые установлены в специальных канавках. В верхних канавках вставлены компрессионные кольца, а в нижней – маслосъёмное кольцо. В канавке для маслосъёмного кольца есть сквозные отверстия, через них происходит отвод излишков масла во внутреннюю полость поршня.

Направляющая юбка, бобышки

Участок поршня, расположенный ниже маслосъемного кольца, называют юбкой поршня, а еще тронковой или направляющей частью.

Ее функция – удержание поршня в нужном направлении и восприятие боковых нагрузок.

С внутренней стороны на юбке есть приливы – бобышки, в них просверлены отверстия для поршневого пальца. А для его фиксации в отверстиях проточены канавки, для запирания пальца стопорными кольцами.

Что скажут металурги

Так как деталь работает в невыносимых условиях, то к металлам, для его изготовления, предъявляются достаточно жесткие требования:

- для уменьшения инерционных нагрузок у материала должен бить малый удельный вес при достаточной прочности;

- малый коэффициент температурного расширения;

- сохранение физических свойств (прочность) при повышенных температурах;

- значительная теплопроводность и теплоёмкость;

- минимальный коэффициент трения в паре с материалом стенки цилиндра;

- значительная сопротивляемость износу;

- отсутствие усталостного разрушения материала под воздействием нагрузок;

- низкая цена, общедоступность и легкость механической и других видов обработки в процессе производства.

Понятно, что металла, полностью соответствующего перечисленным требованиям, просто не существует. Поэтому для массовых автомобильных двигателей поршни изготавливаются в основном из двух материалов – чугуна и сплавов алюминия, а если быть точным, то из силуминовых сплавов, содержащих алюминий и кремний.

Чугунный вариант

У чугуна много плюсов, он твёрд, хорошо переносит повышенные температуры, отличается оптимальной сопротивляемостью к износу, имеет низкий коэффициент трения (пара чугун – чугун). И коэффициент температурного расширения у него ниже чем у алюминиевого поршня.

Но есть и недостатки: низкая теплопроводность, из-за чего температура днища у чугунного поршня больше чем у алюминиевого аналога.

Но основной недостаток чугуна ‒ значительная плотность, а значит вес. Для увеличения мощности и эффективности двигателя конструкторы обычно повышают обороты, но тяжелые чугунные поршни не позволяют это делать по причине высоких инерционных нагрузок.

Поэтому для современных автомобильных двигателей, как бензиновых, так и дизельных, отливают алюминиевые поршни.

Алюминиевый вариант

Алюминий имеет значительно меньший вес нежели чугун, но так как он мягче, толщину стенок поршня приходится увеличивать, в результате вес поршня становится легче всего лишь на 30 – 40 процентов по отношению к чугунному.

Коме того у алюминия повышенный температурный коэффициент расширения, поэтому в тело детали приходится вплавлять термостабилизирующие пластины из стали, и делать увеличенные зазоры.

У алюминия довольно малый коэффициент трения (пара: алюминий – чугун), что хорошо для работы алюминиевых поршней в двигателях с чугунным блоком цилиндров или чугунными гильзами.

На современных двигателях немецких марок – Ауди, Фольксваген, Мерседес нет чугунных гильз. Алюминиевые цилиндры там обработаны специальным способом, так что поверхность стенок получается очень твёрдая и имеет сопротивление износу даже выше чем при установке чугунных гильз.

А чтобы уменьшить трение в паре алюминий – алюминий, проводится железнение поверхности юбки. Таким образом отказ от чугунных гильз намного снижает вес блока цилиндров.

В кремнеалюминиевые сплавы, из которых делают поршни основной массы автомобильных двигателей, для улучшения показателей добавляют медь, никель и другие металлы.

Поршни серийных автомобилей производятся методом литья, а на форсированных двигателях применяют изделия, изготовленные методом горячей штамповки. Это улучшает структуру материала ‒ увеличивается прочность и устойчивость к износу. Правда, в штампованный вариант невозможно вмонтировать стальные терморегулирующие пластины.

Вот пожалуй и всё. Вами получен необходимый минимум знаний, как выглядит поршень, его конструкции и условиях работы.

Осталось поделится этой информацией с друзьями в соц.сетях, пригласить их на рюмочку чая и в домашней, непринужденной обстановке пригласить их пополнить ряды читателей нашего блога.

А еще вам будет интересно знать про и . Дерзайте, жмите на ссылку!

До новых встреч, друзья!